INYECTAN PIEZAS DE ZINC Y ALUMINIO

A través de su producción, Power Cast cubre necesidades del sector automotriz y electrodomésticos

La compañía produce piezas en dos diversos materiales. Los productos que se manufacturan en zinc son utilizados en ensambles de compresores de aires acondicionados y van acoplados directamente en el rotor que impulsa el gas.

Mientras que las piezas en aluminio son para la industria automotriz y se utilizan como soportes de motor.

Thomas Muller, Director de Distribución y Ventas de Power Cast de la compañía explicó el procedimiento para la elaboración de las piezas con zinc o mejor conocido como zamak, y como aplican el estándar de calidad para que sus productos puedan ser manufacturados con la mejor resistencia, peso y diseño.

“Aplicamos el proceso de calidad desde que llega la materia prima, la cual entra en validación, nos cercioramos que cumplan con nuestros requerimientos, para después colocarlos en un horno a una temperatura de 440 grados”, señaló Muller, quien agregó que el material pasa al proceso de fundición en donde se realiza la inyección a presión.

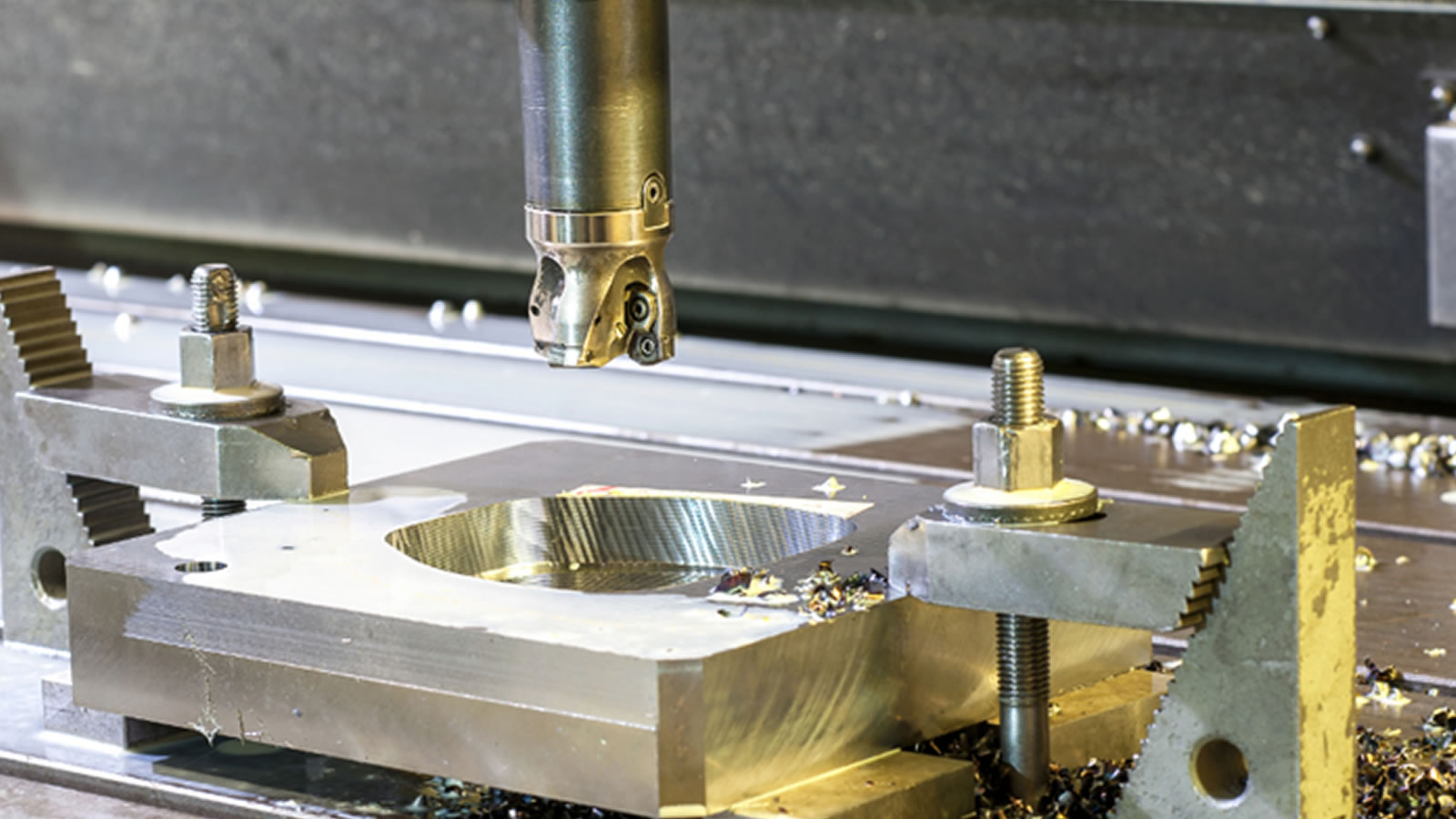

“En las máquinas existe un pistón que impulsa el material rellenando los moldes, continuando con un tiempo de solidificación. Después de extraer la pieza, ésta se envía a una máquina vibradora y se le da el acabado necesario a la pieza”, comentó el directivo.

El proceso mencionado anteriormente para las piezas de zamak se lleva a cabo en recamaras calientes, mientras que la elaboración de las partes en aluminio se realiza en recamaras frías.

“La producción de piezas en aluminio es muy similar, desde la validación del material hasta la entrada en el horno, lo único que difiere es la inyección del material, que en éste caso es líquido”, puntualizó Muller, quien añadió que “existen muchas maneras para la producción de este tipo de piezas, nosotros manejamos el proceso de Die Casting, el cual es el mejor en inyección a presión”, comentó el director de Power Cast.

Muller recalcó las ventajas y beneficios que ofrece la inyección de piezas en los materiales en que se especializa la compañía.

“La principal en el zinc o zamak es que éste procedimiento es más rápido, barato y menos agresivo en comparación al que se realiza en piezas de aluminio en recamara fría”, dijo.

Producción especializada

Ubicada en el Parque Industrial Monterrey Technology Park en el municipio de Ciénega de Flores, Power Cast atiende hoy en día a diferentes empresas como lo es Emerson, Climate System y Contitech Mexicana, a los cuales se les provee de piezas con altos estándares de calidad.

La compañía cuenta con la certificación internacional bajo el estándar de calidad en ISO 9001.

“Nuestro compromiso es la calidad, tanto en el proceso como en el producto final entregado a los clientes”, dijo Muller quien agregó que “el cliente es lo más importante para la compañía, es por eso que les otorgamos la libertad de decidir el material y el diseño de las piezas, por supuesto, contando con la asesoría de nuestros expertos logrando la calidad de la pieza, el peso adecuado y la resistencia para darle un mejor funcionamiento”, dijo Muller.

Cabe destacar que el 100% de la producción en aluminio realizada en la planta de Nuevo León se comercializa a nivel nacional, mientras que el 50% de las piezas fabricadas en zinc se exportan a Estados Unidos, y el resto se envía a Tamaulipas.

Hoy en día la compañía trabaja al 45% de su capacidad en zamak y al 80% en aluminio.

Para manufacturar todos los productos, Power Cast posee maquinaria importada para inyección a presión que va desde las 63 toneladas hasta las 200.

Además, cuenta con una vibradora y con cuatro prensas, dos para zamak y dos para aluminio. Estas llegan a producir diariamente alrededor de 10 mil piezas y 2 mil 166, respectivamente.

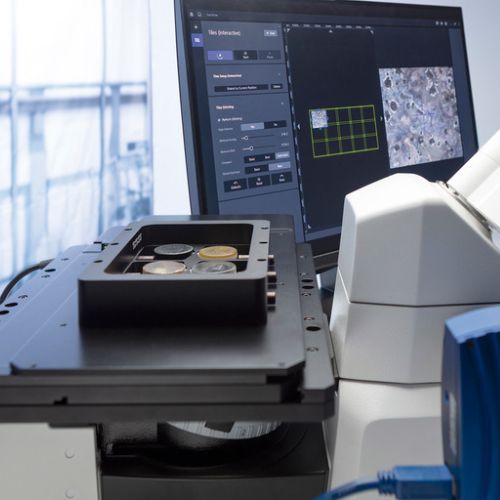

Con la intención de revolucionar en México y contar con la calidad en sus productos, la empresa actualmente cuenta con una innovadora máquina de Rayos X, que tiene como función principal el verificar que la pieza se encuentre libre de porosidad y que en el interior del producto no existan huecos.

La empresa también ofrece a sus clientes el servicio de diseño y fabricación de molde, sin embargo, éstos son realizados desde la planta localizada en Alemania.