SE ESPECIALIZAN EN LA PRODUCCIÓN DE EMPAQUES RECICLABLES DE PULPA MOLDEADA

EMATEC atiende necesidades de empaque del sector industrial y colabora también con el cuidado al medio ambiente

Con más de 40 años de experiencia EMATEC se especializa en la producción de empaques de pulpa moldeada que además también agiliza la velocidad de las líneas de empacado, sustituyendo los armados de insertos de cartón corrugado, por empaques hechos a la medida del producto.

La compañía que se creó para atender la necesidad de empaque de la industria avícola y agrícola, produciendo charolas para huevo, para manzanas, para aguacate y también portavasos, comenzó a diversificar su mercado e incursionó en el 2004 en la fabricación de productos de protección para aplicaciones industriales, como lo es para el sector eléctrico, electrónico y electrodoméstico, entre otros.

“En México existen muchas maquiladoras y se pueden empacar los ensambles o accesorios que se producen, así como también los productos terminados”, puntualizó Tomás García, Gerente de planta Guadalupe.

La celulosa moldeada o mejor conocida como pulpa moldeada es un material semirígido, que se obtiene del papel y cartón reciclado, cuya función principal es empacar y proteger diferentes productos, proporcionando beneficios al medio ambiente a un costo muy competitivo.

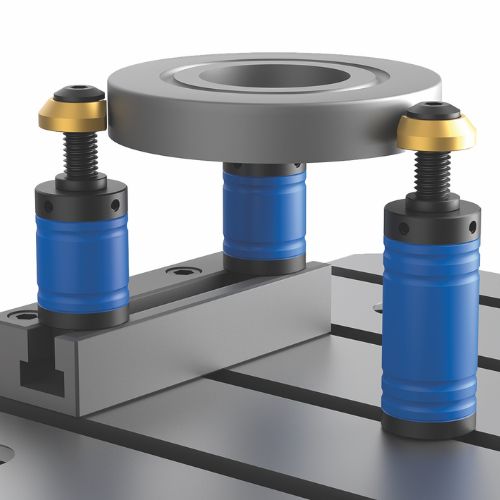

Las propiedades físicas con las que está fabricada la pulpa moldeada brindan una mayor absorción de golpes al desviar, disipar y reducir fuerzas G, ofrece hasta tres veces mayor amortiguamiento a la vibración, no se fractura ni se deshace, es un material libre de estática y de alta flexibilidad comparado con los plásticos y otro tipo de empaques.

“La fuerza está creada a través de una estructura dimensional, creando columnas internas para que no se lastime el producto, todo esto mediante el diseño del mismo”, dijo García, quien indicó que entre las ventajas de contar con empaques de dicho material destaca el ahorro que obtienen las empresas en espacio de inventarios, pues se disminuye hasta en un 40 por ciento.

Además de tener un costo menor contra las piezas de EPS o hielo seco, insertos y divisiones de cartón corrugado, foam y demás derivados plásticos, también ayuda a obtener altos ahorros en fletes ya que brinda la posibilidad de transportar mayor cantidad de piezas.

“Éste tipo de productos es muy utilizado en Estados Unidos y Europa, y en México está iniciando sus aplicaciones en el sector industrial. Y lo que buscamos es generar conciencia de la protección al medio ambiente y proteger al mismo tiempo, más eficientemente sus productos”, dijo García.

Indicó que las compañías industriales deben cuestionarse hoy en día que material están utilizando para proteger sus productos, y de ser la respuesta EPS o plástico, existe la posibilidad de recurrir a empaques de pulpa moldeada, la cual es 100% amigable con el medio ambiente, pues es biodegradable, cumple con el estándar europeo Green Dot y con el ISO 14000, además de ser compostable, totalmente recicable y de no contener metales pesados ni materiales fluorescentes.

“Otra de las tantas ventajas de nuestros productos es que reducen el tiempo de operación en las compañías industriales, puesto que no tienen que ser armados los empaques, sino que estos ya tienen la forma necesaria que la pieza a empacar necesita”, dijo Tomás García.

Atención especializada en planta

La planta localizada en el municipio de Guadalupe, arrancó operaciones en el 2008 para atender específicamente al sector industrial.

“Dicha división es la más joven de la compañía, y nuestra intención es ofrecerle al mercado productos de protección de empaque que garanticen al cliente la integridad de los mismos” dijo Hugo Solís, Gerente de Ventas de Productos Industriales.

Hoy en día, dicha planta cuenta con cuatro máquinas moldeadoras y tiene una capacidad instalada para procesar más de 450 toneladas de materia prima en empaques y está diseñada específicamente para realizar corridas de mediano y alto volumen para clientes en la nación.

El proceso de fabricación de los empaques inicia una vez que la materia prima es reciclada en forma de pasta, se debe hacer una filtración para liberarla de materiales como metales, plásticos e impurezas; posteriormente se realiza el proceso de formado que con la ayuda de moldes diseñados específicamente para cada aplicación, dan a la pasta la forma del empaque.

Una vez concluido éste proceso, el empaque es transferido a un secador para eliminar la humedad dando las características y estructura al producto de acuerdo a los requerimientos del cliente.

Debido a que cada producto requiere de un empaque especializado para hacer su protección más eficiente, dependiendo del uso que se le pretende dar es el diseño que se realiza a la medida.

“Nuestro servicio es personalizado a cada cliente. Ofrecemos desde el inicio una atención especializada. Podemos realizar el reemplazo de un empaque partiendo del mismo presentado por el cliente, o bien, diseñamos y fabricamos el molde en base a la pieza que se requiere empacar y ofrecemos un prototipo para que el cliente evalúe la calidad y ventajas del mismo”, explicó Solís.

La planta de Guadalupe tiene una capacidad instalada para procesar más de 450 toneladas de materia prima en empaques y está diseñada específicamente para realizar corridas de mediano y alto volumen para clientes en la nación.