También conocida como MFG, la empresa ha tenido tanto éxito con sus principales clientes, Navistar y Daimler, que ya no cuentan con espacio suficiente y en junio abrirán las puertas de un almacén que medirá unos 35 mil pies cuadrados, según lo informó el gerente general de la compañía en México, Fernando Arriaga.

Además, amplían la extensión de su planta 2 en 18,000 pies cuadrados adicionales (poco más de 5,000 metros cuadrados) donde instalarán una prensa y una línea de ensamble para el nuevo modelo que Daimler Trucks comenzará a producir próximamente en su planta de Santiago, Estado de México.

“Viene una prensa de 2,000 toneladas, para esta producción y nos llegó una segunda máquina de preforma hace unos meses. También nos llegará equipo para la línea como lo son barrenadoras y bounders”, abundó el directivo, quien agregó que el almacén en construcción será terminado en el mes de junio y servirá para guardar adecuadamente su inventario y equipo para el embarque de sus piezas.

Un mercado especializado

De acuerdo al gerente general de MFG, en México son pocas las empresas que se dedican al proceso de moldeo de fibra de vidrio, aproximadamente cinco en todo el territorio.

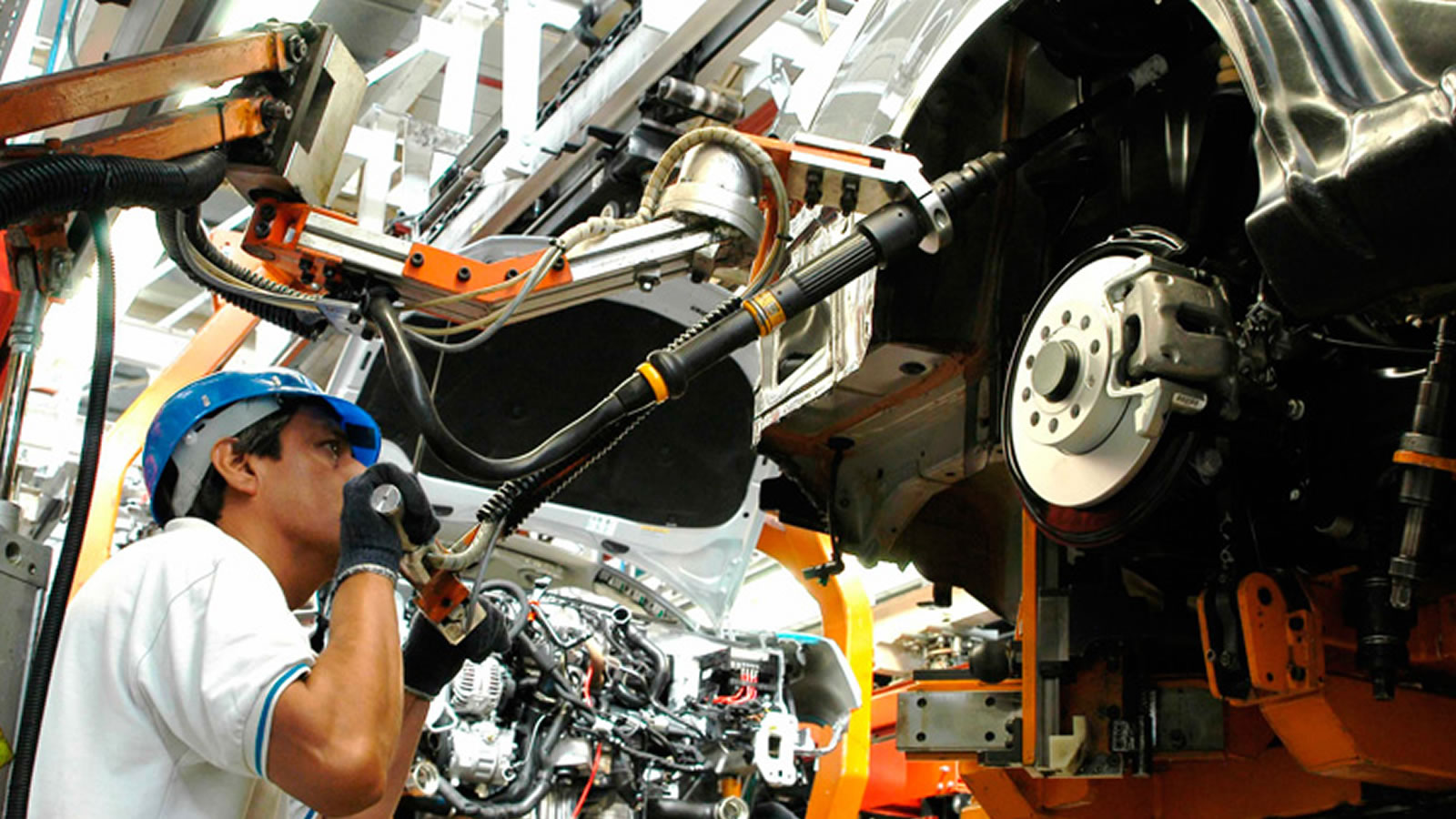

El proceso que realiza la compañía requiere de equipo muy especializado para convertir a la fibra de vidrio que en su forma original luce como una tela o hilo: en techos, cofres, rompe vientos, y otras figuras adicionales que terminan de armar la pieza para que cuando llegue a su destino, simplemente sea ensamblada como un todo.

Del total de su producción, el 10% pertenece a éstas últimas, mientras que el 90% restante está enfocado a las armadoras de tractocamiones.

Producción

Anualmente, MFG produce casi 60 mil sets para Daimler, mientras que a Navistar le manufactura unos 30 mil.

En dicha compañía, cerca de 600 personas están involucradas con los procesos productivos, los cuales divididos en tres turnos, atienden a las 12 prensas con las que se moldean las piezas y a las tres líneas de ensamble.

Para su proceso productivo, MFG requiere de dos tipos de fibra de vidrio, la preforma y el SMC o sheet molding compound.

La preforma, luce como un hilo y es desmenuzada por robots sobre un molde, donde le aplican calor para que el material quede unido a la resina, para posteriormente ser puesto en el molde de forma manual, mientras que el SMC tiene la apariencia de un rollo de papel, aunque viene en cajas de mil libras.

“Este se corta con navaja, se pesa la pieza y se mete como parches en el molde. Ya trae la resina y la fibra integrada”, comentó Arriaga.

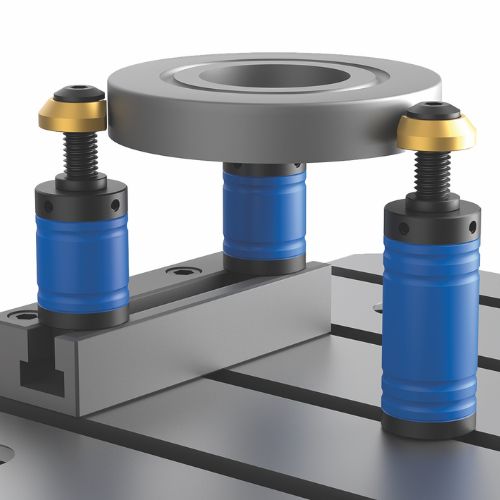

De ahí, la fibra se envía a alguna de las 12 prensas de alta compresión que están instaladas en las plantas en las que tienen equipos de 3,000, 2,000, 1,000 y 600 toneladas cada una.

“Las prensas de 3,000 toneladas miden unos ocho metros de altura por unos seis de largo y tres de ancho. En ellas, hay equipos de seis personas que colocan la fibra en la prensa y la retiran una vez que ésta ha sido transformada”, explicó el directivo.

Después de esto, las piezas son revisadas y pulidas para ir a su respectiva línea de ensamble, donde les incorporan elementos que les permitirán llegar a sus destinos finales para ser integradas en las cabinas del tractocamión.

“Nosotros mandamos, por ejemplo, el techo completo. Es decir, una pieza lleva los fenders o salpicaderas, el cofre, y refuerzos de plástico que se pegan con adhesivo en una máquina que se llama bounder, y de allí se realiza el cofre completo. Con el techo es igual, varias piezas que se pegan y luego se viste, se le ponen lámparas, cortinas, rieles y vestiduras”, detalló Arriaga, quien indicó que una vez listo el ensamblaje, los sets están listos para el embarque hacia sus destinos ubicados en Escobedo, Derramadero o Santiago.

Historia

En 2007, la demanda de Daimler y Navistar por contar con un proveedor de partes de las cabinas, fue motivo suficiente para que Molded Fiber Glass saliera de su natal Cleveland y emprendiera un nuevo negocio en Apodaca.

Ubicó su primera planta en el Parque Industrial La Silla, en 2007, donde rentó una nave industrial a Grupo Amistad. En 2015 fue necesario rentar una segunda nave porque el espacio era insuficiente y esta vez fue ALP quien les brindó el servicio.

Ahora Dimsa se encarga de la construcción de su tercera nave, la cual se enfocará en el almacenaje de su inventario y productos.

Sobre su estadía en México, Arriaga mencionó que los contratos de arrendamiento son a largo plazo y que a la fecha no tienen algún plan por adquirir terrenos o edificios en el país.