Durante la cobertura de la Hannover Messe, el equipo editorial de Somos Industria recibió un recorrido por la planta de BMW en Regensburg, Alemania, en donde logramos constatar que es una planta que ya está en la cuarta revolución industrial: la Industria 4.0.

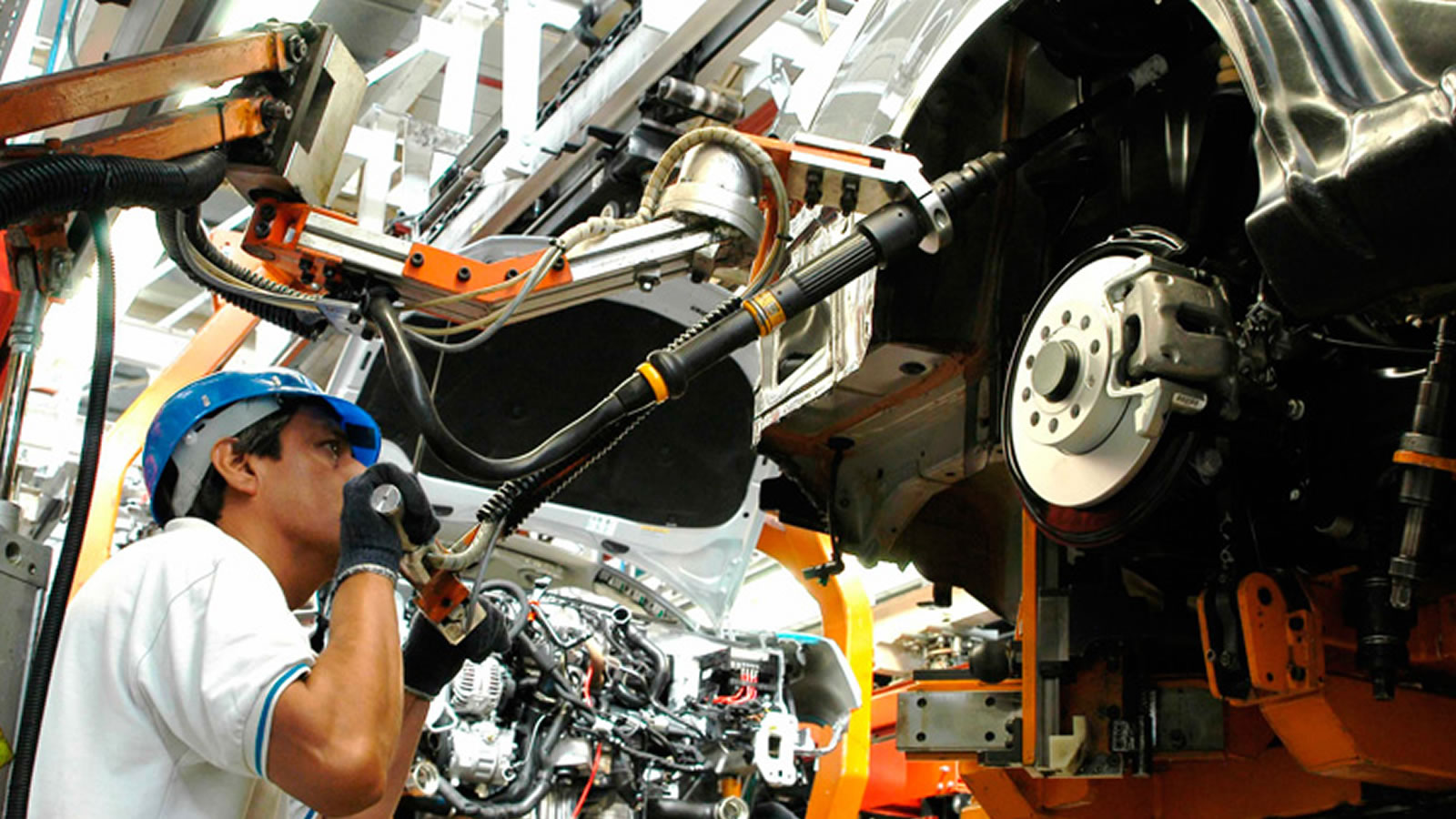

Dicha planta destaca por operar y armar automóviles con la ayuda de 4 mil robots y 9 mil personas. De ellos, 1500 robots se ubican en el área de ensamble, es decir, solo hacen el 5% de la operación, mientras que en el área de chasis y pintura, son 2 mil 350 los robots que desarrollan el 98% de la operación. El resto se distribuye en otras zonas de la planta.

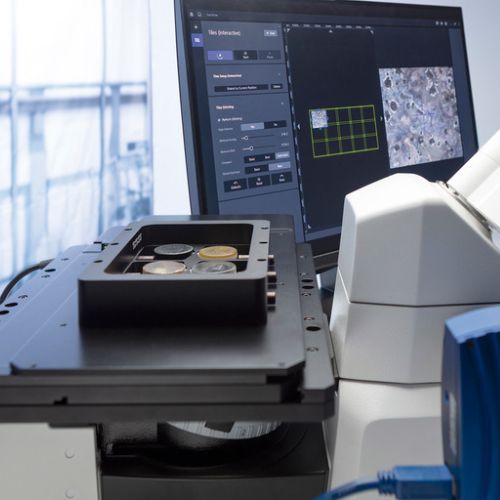

De hecho existe un área en donde 10 robots trabajan juntos para soldar y unir diferentes piezas de la cabina de un automóvil de BMW, lo que demuestra que es una planta digitalizada y automatizada y para ello, la empresa cuenta con el apoyo de Siemens y de sus diversos software y aplicaciones tecnológicas.

Se estima que con la digitalización esta planta de BMW logró aumentar en los últimos años su producción que en la actualidad asciende a más de 330 mil vehículos anuales, específicamente de la serie 1, 2, 3, 4, y convertible, entre otros.

De acuerdo con Iván Pelayo, vicepresidente de Digital Factory, Process Industries and Drives de Siemens México y Centroamérica, la implementación de la industria 4.0 representa ahorros de entre 15 a 20 por ciento

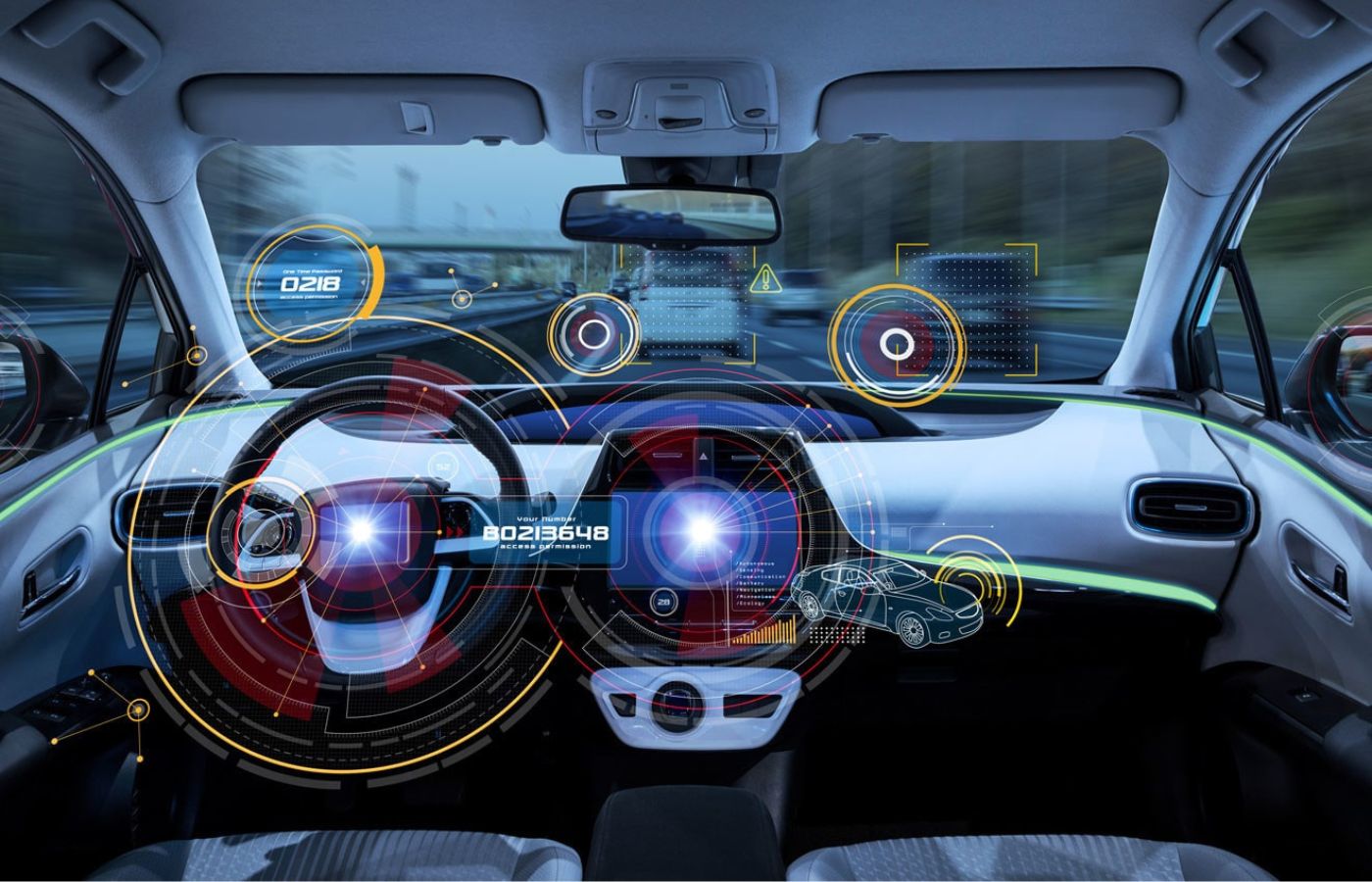

Adicionalmente, Siemens y BMW Group están impulsando la Agenda de Movilidad 2020, una propuesta que fue entregada a las autoridades con el fin de impulsar la adopción de nuevas tecnologías como la conducción autónoma, soluciones de tráfico inteligente, así como el uso de automóviles eléctricos e híbridos en las grandes urbes del país, dando paso a la movilidad sustentable.

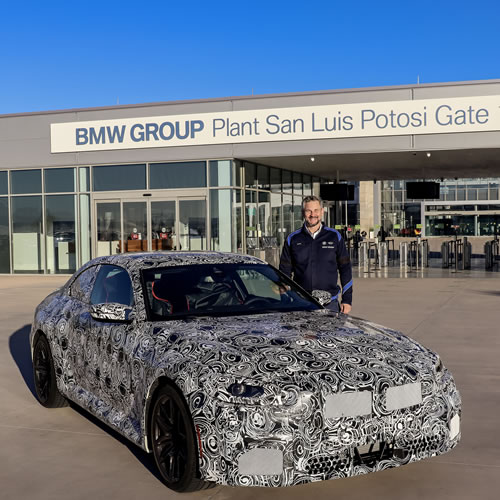

BMW en SLP se digitalizará

Al igual que la planta de BMW en Regensburg, Alemania, la planta que está en construcción en San Luis Potosí, también se espera, estará totalmente digitalizada.

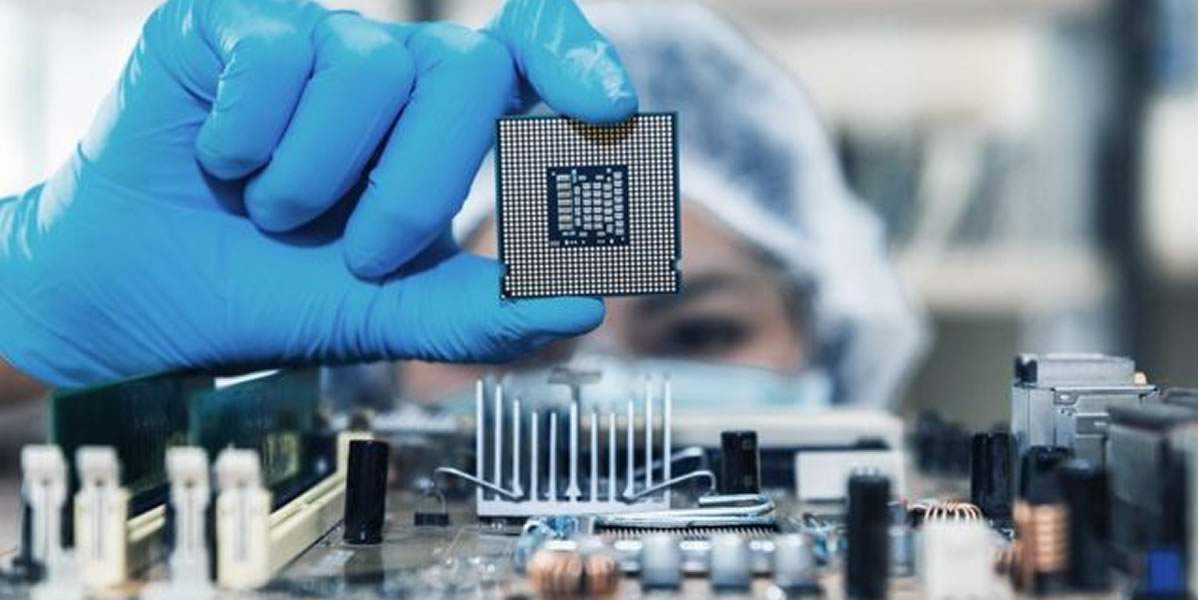

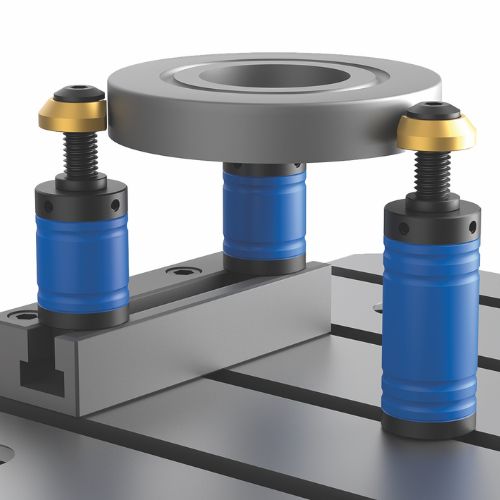

En el caso dicha planta, se ensamblará la nueva generación de la Serie 3 para su distribución a nivel mundial, convirtiéndose en una planta emblemática, utilizando Sistemas de Automatización Industrial SIMATIC, de Siemens, que ofrecen numerosas funciones integradas, así como potencia escalable para cumplir cualquier requisito de aplicación.

Asimismo, para la automatización de la planta se integró el concepto de Total Integrated Automation así como la herramienta TIA Portal para la gestión del control. Además, la empresa usa el software de Siemens Manufacturing Operation Management (MOM). Con estas soluciones, BMW puede alcanzar una eficiencia hasta 40% mayor.

Ivan Pelayo, vicepresidente de Digital Factory, Process Industries and Drives de Siemens México y Centroamérica, dijo que la industria 4.0 tiene un gran potencial en la manufactura del país, actualmente 60% de nuestra tecnología está en las plantas automotrices del país.

Siemens, además es la única compañía que ofrece servicios de gestión de energía para eficientar el consumo energético en la industria. Con BMW se integraron soluciones de gestión de energía para la planta, con transformadores de 50 MVA manufacturados por Siemens en México para llevar energía a todas las naves industriales.