Se estima que en Ford México se adquieren más de 14 billones de dólares para toda la corporación, y tienen más de 323 proveedores de material productivo y más de 700 proveedores de servicios. Torres detalló que de dicha cifra, 5 billones de dólares van dirigidos para las plantas en México, y el resto para las operaciones de Ford a nivel mundial.

“La mayoría de dichos proveedores son compañías establecidas en el país, pero de capital mexicano son cuatro o cinco”, dijo el directivo.

Torres destacó que en el país existe una gran oportunidad en proveeduría y se estima que la empresa puede llegar a un contenido nacional del 80% cuando arranque la operación de la nueva planta en San Luis Potosí.

“Actualmente en Hermosillo dicho porcentaje ronda el 70%, mientras que en Cuautitlán es del 68 por ciento”, comentó Torres, quien ejemplificó la importancia de la proveeduría para Ford, pues el modelo Ford Fusion que se elabora en la planta de Hermosillo está compuesto en promedio por más de 2 mil 800 componentes. “Si eso lo multiplicamos por los más de mil 400 autos que se producen al día, hablamos de más de 3 millones de componentes con los que tenemos que trabajar diariamente, y esta es una actividad muy compleja, ya que tenemos que coordinarnos con nuestros proveedores para que todas estas partes lleguen en el momento indicado, con la calidad necesaria y en la planta donde se requiere”, explicó el especialista en el área de compras de Ford México.

Torres estimó que el 70% del costo de un vehículo pasa por la oficina de compras: lo que abarca tanto los componentes que van el auto, así como la trasportación de dichos componentes y la trasportación del vehículo terminado.

De acuerdo a información proporcionada por la compañía, se estima que alrededor del 11% o 12% del total de las compras de Ford a nivel mundial es destinado a proveedores ubicados en México. Y mensualmente, se envían 65 millones de piezas adquiridas en México a más de 35 sitios en todo el mundo.

Grandes inversiones y desarrollo de nuevos proveedores

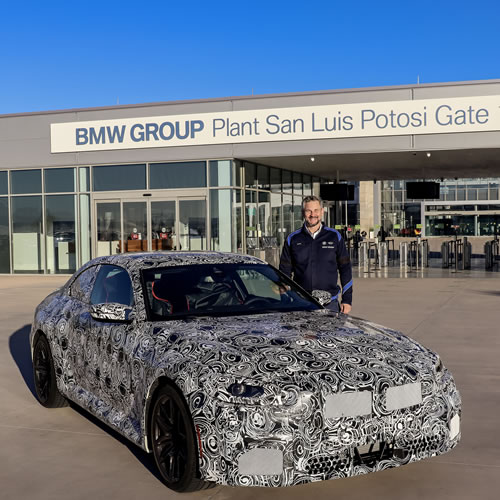

La compañía no solo destaca por la inversión que realizará para su planta en San Luis Potosí, sino también por la inversión de la planta que se construye en Irapuato para la creación de transmisiones, además de la planta de Chihuahua donde se producirán motores.

“En un año vamos a iniciar la construcción de tres plantas muy grandes”, dijo Torres.

Cabe destacar que para la planta de autos compactos de San Luis Potosí, Ford destinará una inversión de 1.6 mil millones de dólares, y se generan más de 2 mil 800 empleos en dichas operaciones.

Mientras que para la planta de transmisiones en Irapuato se destinará una inversión de 2.5 mil millones de dólares y en ella se estima la generación de 3 mil 800 empleos.

Y para la ampliación de Chihuahua se invertirá 1.3 mil millones de dólares y se generarán mil 800 empleos.

“Con estas tres nuevas plantas: Irapuato, Chihuahua y San Luis Potosí; vamos a pasar de 323 proveedores, a cerca de 440, por lo que estamos planeado desarrollar cerca de 96 nuevas empresas o site de manufactura”, dijo el directivo, quien explicó que Ford divide sus proveedores por aquellos que son desarrollados desde cero y por aquellos que ya surten de partes a la armadora.

Torres destacó que con cada lanzamiento de una nueva planta, se generan nuevos proveedores que se establecerán cerca. El directivo recordó que las últimas compañías que desarrollaron desde cero son alrededor de 23, las cuales hoy en día atienden la planta de Hermosillo.

Ingresar a la industria automotriz

Torres reconoció que ingresar al sector automotriz es complicado. “Mucha gente minimiza lo que es entregar mil 500 piezas diarias de lunes a sábado. Trabajar a tres turnos, y no tener tiempo de que equivocarse y corregirlo, pero eso es un gran trabajo.

Tanto en la producción que se solicita, así como en la cantidad y el tiempo requerido.

Por ello el proveedor que atiende a una armadora debe estar consciente de la gran labor a la que se enfrenta y debe ser capaz financieramente, empresarialmente y operativamente de fungir como un proveedor confiable”, detalló Torres, quien señaló que hay empresas que pueden fungir mejor en el segundo nivel, ya que los Tier 1 requieren de muchos y diversos componentes .

“Conocí algunos conocidos que quebraron sus empresas queriendo ser Tier 1, y a otros tantos que fueron muy exitosos siendo Tier 2”, puntualizó el directivo de compras de Ford México.

El directivo destacó que de los proveedores mexicanos que han quebrado, un 80% de ellos ha sido por la falta de visión tecnológica. Por lo que es necesario visualizar las tendencias de mercado y hacia donde se mueve el sector.

Ford en México

Ford Motor Company se estableció en el país en 1925 como la primera empresa de automóviles en México.

La primera planta de estampado y ensamblaje de Cuautitlán se comenzó a construir en 1962 y arrancó sus operaciones en noviembre de 1964.

Mientras que la planta de estampado y ensamblaje de Hermosillo se inauguró en 1986, y la de motores de Chihuahua arrancó operaciones en 1983, y la de motores a diesel en noviembre de 2009.

Hoy en día, Ford de México cuenta con aproximadamente de 8 mil 800 empleados (entre las plantas productivas y agencias) y fábrica en México el Ford Fiesta, FUSION y Lincoln MKZ, así como las versiones híbridas de éstos últimos dos.

¿Cómo elige Ford a sus proveedores?

Cuando Ford ha decidido la creación de un nuevo producto o una nueva planta primeramente busca el lugar idóneo para ello. Y luego se van embonando las características del mercado para saber donde se fabricarán y luego se buscan los proveedores especiales.

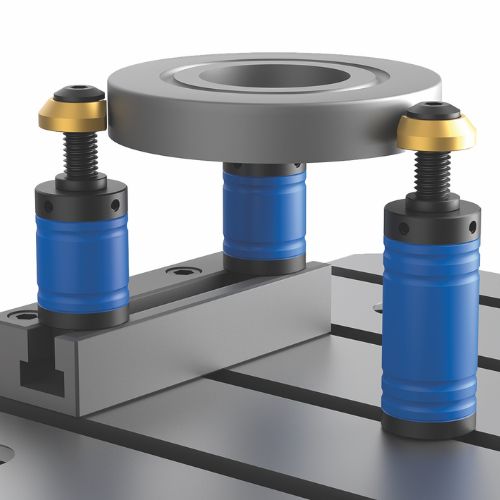

Las empresas que desean ser parte de la cadena de proveedores de la armadora deben cumplir con un requerimiento muy especial, que es la de cumplir con un proceso denominado Q1; con el que se mide a todo proveedor, en el que se abarcan temas de gran relevancia como lo es el aspecto humano, así como la parte técnica en donde se revisa que la compañía cuente con las herramientas de ingeniería que se necesita, el sistema de ingeniería para estar en constante comunicación, donde se analiza la calidad operativa, y se verifica que cumpla con el Quality Operation System para medir y calificar la trazabilidad. Todo esto lo realiza un área de la empresa que visita a los proveedores y los llevan de la mano para lograr que el proveedor obtenga el Q1.

“Dicho reconocimiento indica que la empresa puede surtir a cualquier planta de Ford en el mundo y que está considerado para la siguiente generación de un vehículo”, señaló Torres, quien indicó que el tiempo para desarrollar a un proveedor varía, pues si ya se tiene un proveedor que ha trabajado con la firma es más rápido dicho proceso, pero en el caso de las nuevas empresas que desean integrarse a su cadena de suministro, dicho lapso puede rondar entre los 12 a 18 meses.

El directivo destacó que al proveedor se le realizan diversas visitas y el área de compras de Ford ejecuta evaluaciones de aspecto comercial, mientras que el área de ingeniería trabaja al mismo tiempo con el aspecto técnico. Se evalúa la calidad, se empiezan a trabajar los prototipos los cuales son valorados y luego se define si el proveedor puede realizar todos los días la producción en serie.

Entre los requisitos que deben cumplir los posibles proveedores están los certificados ISO 9000 e ISO TS 16049.

Y a la pregunta sobre ¿Quién es el mejor proveedor para Ford?, Torres respondió que es aquél que entrega a tiempo, cierra su precios a tiempo, no tiene problemas de calidad y que realiza su producción en forma constante y estable, y del cual no se tiene queja alguna.

“Y el peor es aquel al que yo le tengo que hablar, y que no entrega a tiempo, ni la cantidad acordada”, puntualizó Torres.