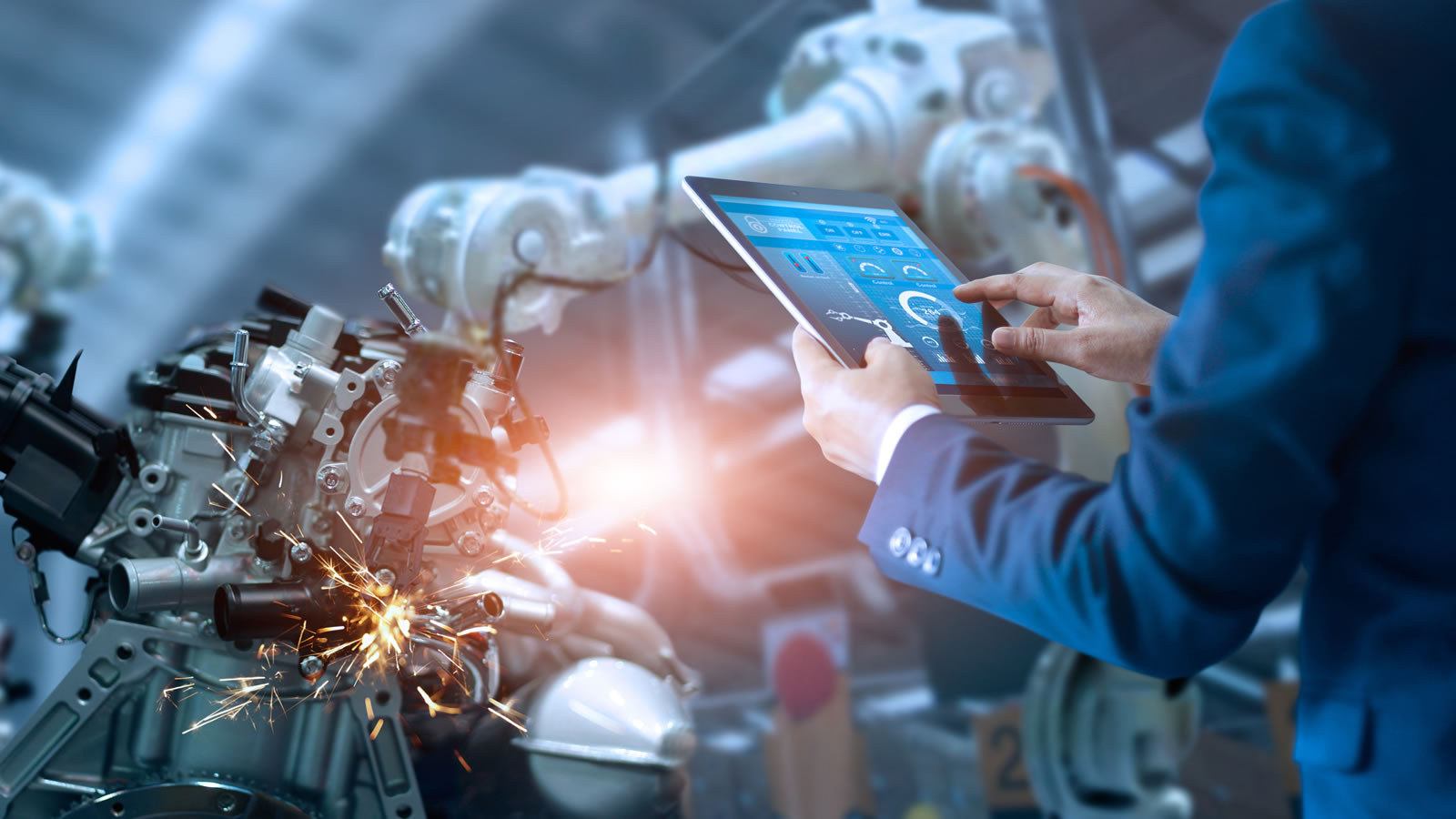

Simplificación: Enfoque en la búsqueda de geometrías sencillas que eviten la sobre-ingeniería y creación de procesos complejos para el proveedor y el proceso de manufactura interno.

Diseño de los componentes: Aplicación de conceptos de poka yokes en el desarrollo para cada componente, evitando la generación de fallas o procesos de ensamble que tengan más de una interpretación. Estandarización de partes: Con diferentes variantes es necesario buscar que las partes utilizadas tengan la flexibilidad de adaptarse a nuevas versiones de fabricación. Buscando la disminución de validaciones adicionales hacia los proveedores, inversión en nuevos herramentales y equipos, planeación logística y optimización de costos.

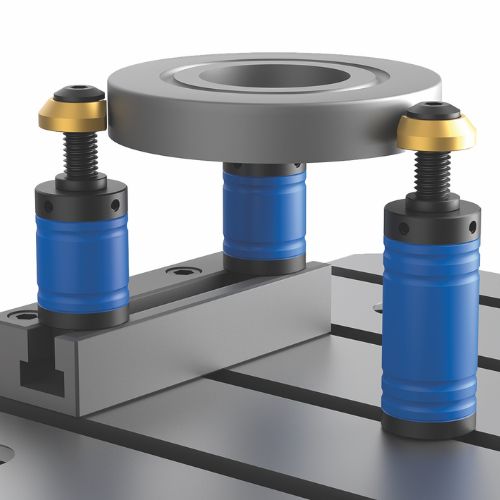

Reducción del BOM (Bill of Material): Reducción de partes por medio de la estrategia de integración de componentes, siempre y cuando no presente una afectación o incremento en el costo final del producto. Proceso general de ensamble: El ensamble debe de ser considerado solamente en una única dirección (abajo hacia arriba), proporcionando un proceso lógico de ensamble, evitando el exceso de manejo del material y consecuentemente fallas de calidad.

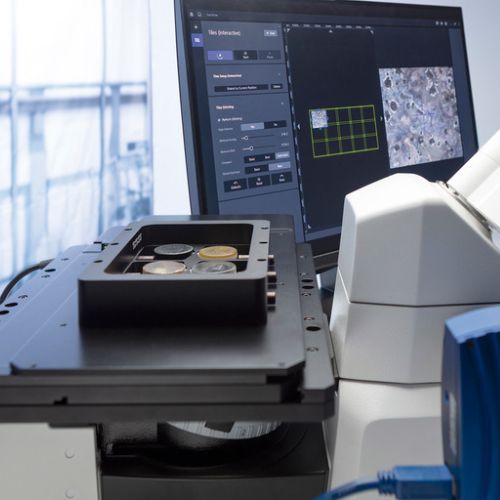

Sin embargo, el gran desafío, es la alineación en el flujo de información entre los equipos de desarrollo (muchas veces, ubicados en Centros Internacionales) y el equipo de manufactura local. El éxito solo puede ser logrado, cuando hay el entendimiento de que ambas partes necesitan participar de una sesión para encontrar la manera de conciliar la complejidad tecnológica del producto y la simplicidad del proceso de fabricación en serie.

De este modo, la estrategia adoptada por grandes industrias es la participación y alineación de un equipo multifuncional. El principal objetivo en el ejercicio es proporcionar la habilidad de optimizar los recursos con la sinergia para el desarrollo del producto con tecnologías y procesos estándares, atendiendo a los requerimientos básicos del cliente. La construcción de un proyecto orientado a los pensamientos de mejora continua, resultará en el decremento de inversiones, evitando futuras correcciones y construyendo una relación sólida y próspera con nuestros clientes.