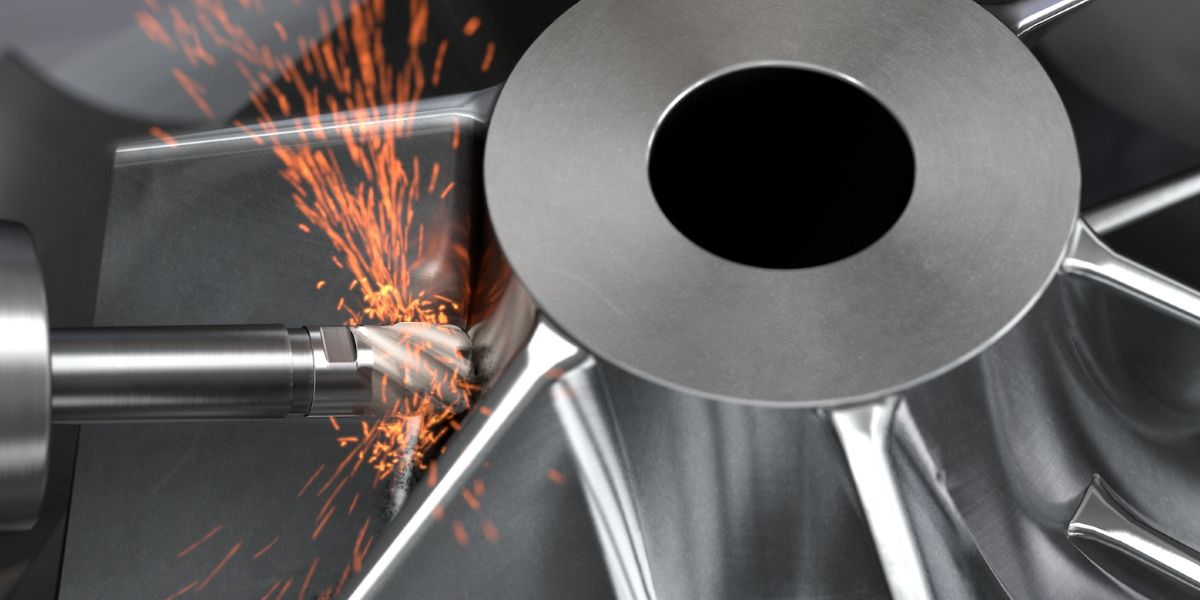

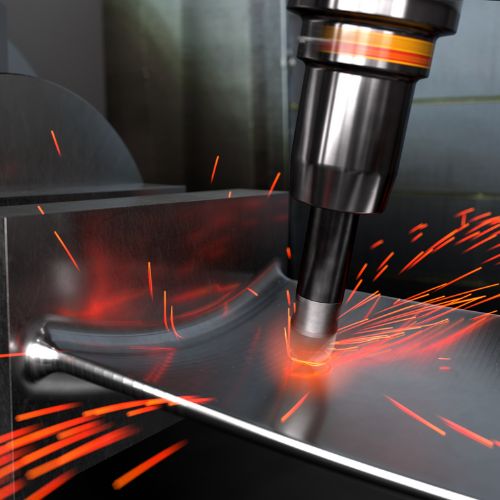

PrimeTurning™ ha sido calificado, desde su introducción en 2017, como la mayor innovación en el torneado desde su existencia. El método permite el torneado en todas las direcciones y es una alternativa productiva y eficaz al mecanizado convencional. Este concepto se compone del método PrimeTurning™, de las herramientas CoroTurn® Prime tipo A y B y de la herramienta CoroPlus® Tool Path para el software PrimeTurning™.

La segunda generación de herramientas CoroTurn® Prime tipo B ha experimentado una importante actualización. “Seguimos trabajando en el desarrollo de nuestra oferta de PrimeTurning™”, afirmó Staffan Lundström, jefe de Producto de Sandvik Coromant. “Las nuevas herramientas tipo B han mejorado en todos los aspectos para favorecer el torneado omnidireccional”.

Una ventaja clave es que el nuevo inserto es negativo y de doble cara. Cuatro filos de corte —el doble de filos que el inserto anterior— permiten un mecanizado más rentable. La herramienta también está equipada con un nuevo y robusto diseño del asiento de la punta, que evita la rotura de la herramienta si el inserto se rompe y permite cambiar las direcciones de avance sin que el inserto se mueva. Además, las geometrías se actualizan para un mejor control de la viruta incluso en materiales difíciles, como el acero inoxidable dúplex y los aceros dúctiles.

Los exhaustivos resultados de las pruebas han mostrado aumentos de productividad que van desde el 50 % hasta más del 100 %. Un ejemplo es un cliente del sector automotriz que produce cajas protectoras de bombas, en el que los nuevos insertos CoroTurn® Prime tipo B con grado de torneado GC4415, la geometría -M7 y R1,6 mm, ofrecen un desgaste predecible del filo y un mejor control de la viruta. La productividad y la vida útil de la herramienta aumentaron un 115 % y un 200 % respectivamente.

Los nuevos insertos CoroTurn® Prime tipo B están disponibles para el torneado exterior e interior en una gama de grados de alto rendimiento, incluyendo los grados de torneado de acero GC4415 y GC4425. Se ofrece soporte de programación en las plataformas de fabricación asistida por ordenador (CAM) más comunes y con CoroPlus® Tool Path para PrimeTurning™.

Además, presenta una gama completamente nueva de fresas verticales sólidas versátiles de gama alta. La CoroMill® Dura reemplazará a las versátiles fresas verticales CoroMill® Plura existentes. El concepto está desarrollado para desbaste y acabado con diferentes configuraciones en todas las aplicaciones y materiales.

Lo que hace que CoroMill® Dura destaque en comparación con el anterior concepto versátil y las fresas verticales de la competencia es su tecnología WhisperKut™. El Dr. Markus Groppe, Director Mundial de Aplicaciones de Productos de Sandvik Coromant, explicó el concepto de hélice desigual: “Cada canal está orientado en un ángulo de hélice diferente y cada nivel del filo de corte está espaciado de manera desigual de los demás. De esta manera, puede lograr una muy buena estabilidad y un mecanizado eficiente sin vibraciones”.

Otra característica notable es lo fácil que es elegir la herramienta correcta dentro de la amplia gama de fresas verticales sólidas que se presentan en la oferta. “Hemos puesto mucho esfuerzo en la selección de herramientas. Encontrar la herramienta adecuada dentro de la gama CoroMill® Dura nunca debería ser un problema”, añadió Groppe.

La primera opción es la solución plug and play de cuatro canales, que funciona para una amplia gama de aplicaciones. Hay variantes de herramientas adicionales disponibles para operaciones más específicas, como ranuras principales, fresado dinámico, semiacabado y acabado. Se puede encontrar más ayuda en la guía de herramientas CoroPlus® para el selector de herramientas en línea CoroMill® Dura, que admite aplicaciones de ranurado, fresado lateral, cavidades e interpolación helicoidal para simplificar la selección de herramientas.

La CoroMill® Dura viene con de dos a siete canales con una longitud de corte de 1–4×D, con y sin separador de virutas. Las fresas verticales se pueden reacondicionar hasta tres veces según las especificaciones originales.

Nuevos cabezales de fresado

Sandvik Coromant amplía la serie de cabezales de fresado intercambiables de cerámica e introduce una nueva calidad de cerámica para optimizar el rendimiento en aleaciones a base de níquel. La última cerámica soldada CoroMill® 316 ofrece un método más productivo para el desbaste en materiales ISO S que los cortadores rotatorios estándar de carburo.

Dado que los componentes aeroespaciales fabricados con aleaciones a base de níquel son cada vez más frecuentes, la demanda de herramientas de corte optimizadas está creciendo. Con esto en mente, Sandvik Coromant ha desarrollado dos soluciones innovadoras ideales para el fresado en escuadra y de superficies planas de piezas de motores aeronáuticos de aleación de níquel.

“El sustrato cerámico de la CoroMill® 316 más reciente permite un proceso de corte diferente al de las herramientas de carburo sólido tradicionales”, comentó Tiziana Pro, Gerente de Ofertas Mundiales de fresas de verticales sólidas en Sandvik Coromant. “Nuestra exclusiva calidad S1KU está diseñada específicamente para el mecanizado superior de aleaciones de níquel y está respaldada por una geometría negativa que ofrece un filo de corte resistente”.

“De hecho, la geometría de seis canales ofrece operaciones de fresado lateral altamente productivas, mientras que la geometría de cuatro canales impulsa el fresado frontal. La CoroMill® 316 es una herramienta perfecta para aplicaciones de difícil acceso o si busca flexibilidad adicional gracias al sistema de cabezal intercambiable”.

Las herramientas cerámicas conservan su dureza a las altas temperaturas asociadas con el fresado de superaleaciones resistentes al calor (HRSA). Como resultado, se puede alcanzar una velocidad 20 a 30 veces superior a la de las herramientas de carburo sólido, lo que ofrece un potencial considerable para aumentar la productividad.

Con el nuevo diámetro de cabezal más grande disponible de D16–25 mm, será posible alcanzar estas altas velocidades de corte con centros de mecanizado convencionales (n=10000–18000 rpm).

Más allá del fresado en escuadra y de superficies planas, las nuevas fresas verticales también se pueden utilizar para el fresado de cavidades, interpolación helicoidal, fresado en rampa y ranurado. La CoroMill® 316 forma parte de la oferta de soluciones optimizadas de Sandvik Coromant en la gama de herramientas redondas sólidas de la compañía.

Nueva CoroMilll® MF80

Así mismo, el especialista en herramientas y sistemas de herramientas de corte incrementa su oferta de fresado con la nueva CoroMilll® MF80 para aplicaciones de fresado automotriz en materiales ISO K e ISO P en operaciones de casi 90 grados con restricciones de accesorios.

Con base en una plataforma tecnológica similar a la CoroMill® 345 existente, este nuevo concepto de fresado ofrece un cuerpo de fresa un 40% más liviano con protección de cuña y una gran cantidad de insertos para un mecanizado seguro y estable, incluso en aplicaciones en voladizo propensas a vibraciones. El ángulo de aproximación de 89.5 grados permite que el cortador de filos múltiples trabaje cerca del accesorio, lo que no solo mejora en gran medida la utilización de la máquina, sino que también garantiza una vida útil más prolongada con menos desechos.

Los insertos tienen ocho filos de corte, protección contra virutas y micro geometría optimizada para una mejor seguridad y evacuación de virutas, así como un filo Wiper para un acabado superficial superior. El filo de corte está inclinado para una acción de corte suave y fuerzas de corte bajas, lo que lo hace ideal para componentes de paredes delgadas y configuraciones de máquinas con estabilidad limitada.

En una prueba de rendimiento de fresado en escuadra de desbaste con una marca de la competencia, CoroMill® MF80 mostró un aumento notable del 67% en la vida útil de la herramienta que, a su vez, impulsó la productividad general un 60%. Después de 40 minutos de mecanizado, el duelo terminó con 15 componentes recién mecanizados para Sandvik Coromant y 9 para la competencia. La protección de cuñas y la gran cantidad de filos de los insertos redujeron efectivamente el costo por pieza en esta aplicación de desbaste.

Con estas soluciones, Sandvik Coromant, reitera su compromiso con la industria al seguir innovando para ofrecer soluciones competentes que superen las necesidades y expectativas.