La impresión 3D también es conocida como manufactura o fabricación aditiva, la cual consiste en una impresora de inyección modificada, que en lugar de plasmar tinta en papel, crea objetos de tres dimensiones.

Esta técnica consiste en construir un objeto a partir de un archivo digital creado en una computadora, agregando pequeños fragmentos de material, como pueden ser metales, plásticos, resinas, materiales cerámicos, cera o incluso arena, que se van adhiriendo entre ellos, por lo general, capa por capa.

Una de las compañías que ha visualizado las ventajas de la impresión en tercera dimensión es Renishaw, la cual incursionó en la manufactura aditiva desde el 2008 y que hoy en día destaca por convertirse en pionera mundial al imprimir en 3D el primer cuadro de bicicleta metálico.

Lo anterior se realizó en conjunto con la compañía británica Empire Cycles, quien diseñó una bicicleta de montaña que aprovecha las ventajas de la tecnología de fabricación por aportación de material de Renishaw, y que ha conseguido crear un cuadro de titanio resistente y ligero mediante optimización topológica.

Cabe destacar que el nuevo cuadro es un 33% más ligero que el original.

El crear dicho producto en una máquina de 3D de Renishaw permitió a Empire Cycles una amplia flexibilidad para realizar mejoras de diseño inmediatamente antes de pasar a producción, como son: la posibilidad de crear formas mediante optimización topológica, una fabricación exclusiva a medida, así como tiradas limitadas con la misma facilidad que la fabricación en cadena.

Su construcción se realizó de formas complejas con refuerzos internos; y permitió que su estructura fuera hueca. La producción del cuadro de la bicicleta se realizó durante tres días en el área de impresión que está conformada por 250 milimetros, por 250 x 400 milimetros.

“El utilizar aleación de titanio generó mayor rendimiento en la pieza y con ello se logró generar un cuadro de bicicleta con un tubo que es 44% veces más ligero que la versión de aluminio, por lo que resulta ser además un equipo más resistente a la corrosión y de larga duración”, explicó Salomé Sánchez, Ingeniero de la Aplicación de Manufactura Aditiva de Renishaw en México.

El principal beneficio para Empire Cycles con la creación del cuadro realizado con titanio en una máquina 3D es el rendimiento que aporta este método de fabricación. El diseño tiene todas las ventajas de la fabricación de acero prensado ‘monocasco’, empleada en motocicletas y coches, pero sin la inversión en herramienta que sería prohibitiva para una pequeña empresa.

Y con la realización del marco de esta bicicleta, nuestros lectores pueden tener una idea de lo que hoy en día se logra con una impresora 3D.

Empresa innovadora

La fabricación de la máquina 3D con la que se creó la bicicleta se realizó en la planta de Renishaw con sede en Inglaterra y son tres los diferentes modelos que se ofrecen: uno de ellos con una potencia de laser de 250 watts, otra de 400 y una más que está por lanzar al mercado de 500 watts.

“Dichas máquinas pueden trabajar diferentes metales como el aluminio, titanio, inconel, cromo cobalto y acero inoxidable”, explicó Sánchez, al agregar que: “La maquinaria que nosotros ofrecemos sirve para realizar piezas muy complejas para diversas industrias, ya que son piezas muy resistentes y extremadamente ligeras”, dijo.

Sánchez destacó que con el uso de la impresión 3D, se puede ahorrar entre un 60% y 80% de material al realizar un prototipo, ya que la materia prima que no se utiliza se recupera y reutiliza en un 97 por ciento.

“Mientras que en el método tradicional hay grandes cantidades de scrap, tiempo en la recepción del maquinado o herramientas especiales y más. Además el tiempo de fabricación de la imprenta es muy corto.El proceso de fabricación de moldes o refacciones pueden ser muy complejos y durar hasta dos o tres meses. Y con la manufactura aditiva se puede lograr en un solo día”, dijo Sánchez.

Cabe destacar que dicha tecnología es usada actualmente solamente para la generación de prototipos o piezas únicas, sin embargo, no se descarta que a futuro puedan generase piezas en serie.

En Estados Unidos Renishaw ya colocó 23 impresoras de tercera dimensión de metales en el sector industrial, y una en México, la cual se encuentra en las instalaciones del (KIIT) Centro de Investigación e Innovación Tecnológica de KATCON, en Nuevo León.

La compañía perteneciente al sector automotriz recurre a dicha tecnología para la generación de nuevos prototipos de componentes que son utilizados en los escapes automotrices.

KATCON cuenta con dicha máquina desde mayo de 2015 y con ella se han realizado prototipos de algunos componentes de los convertidores catalíticos y sistemas de escape.

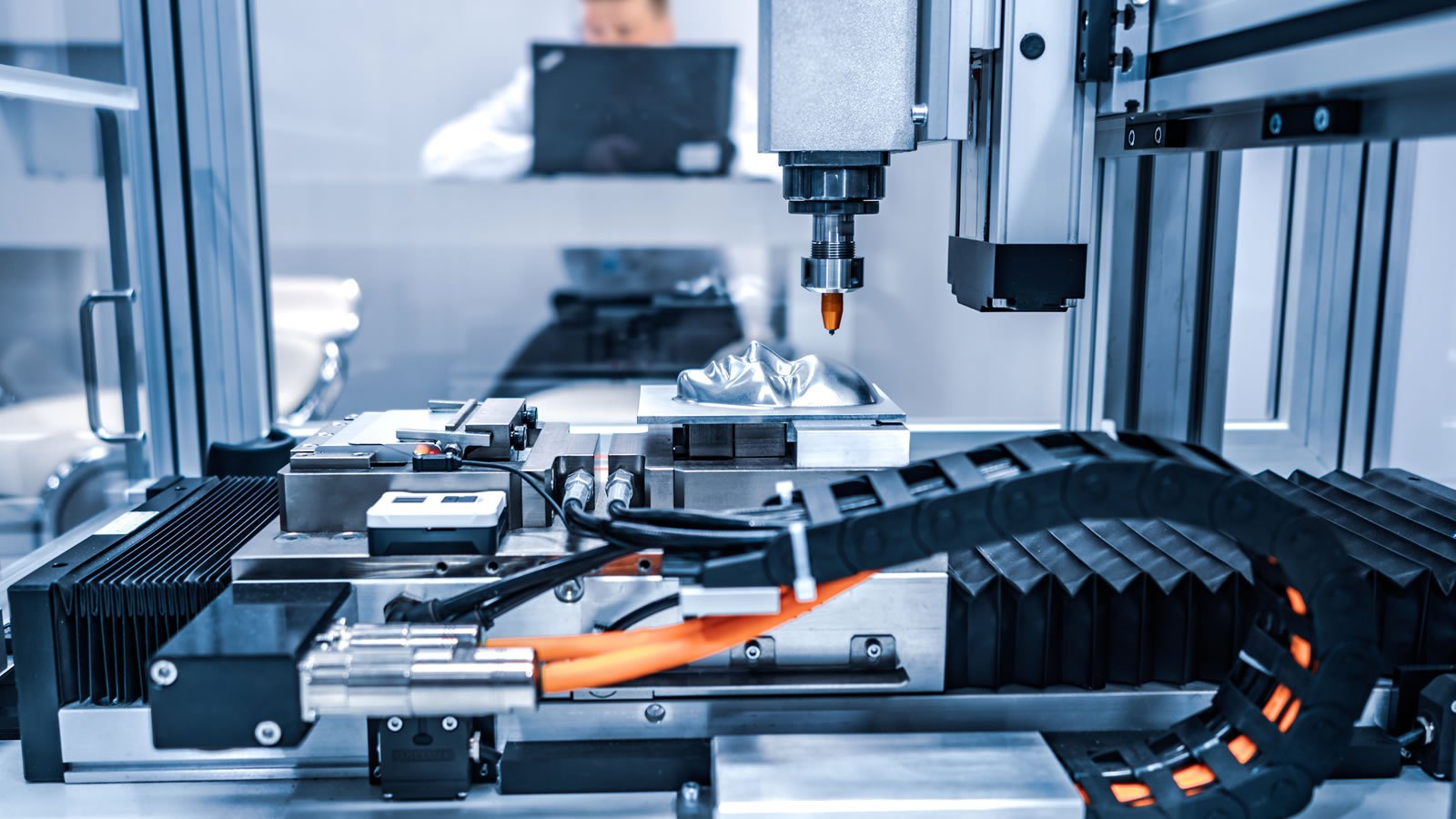

“La empresa adquirió dicha maquinaria para hacer realidad un modelo matemático y tener físicamente un nuevo componente. Desde aquí podemos analizar la manera en que se manufacturará una pieza y visualizar su adptación al ensamble. Sin ella se tendría que enviar con un proveedor que tarda entre cinco o siete semanas en desarrollar la pieza, pero con la impresora, nosotros mismos la generamos en una semana, y todo el convertidor complejo lo podemos crear en dos semanas”, dijo Alberto Serna, Ingeniero de Herramentales del centro, quien agregó que la máquina trabaja con acero inoxidable SS 316L-0407, lo que permite tener componentes rígidos.

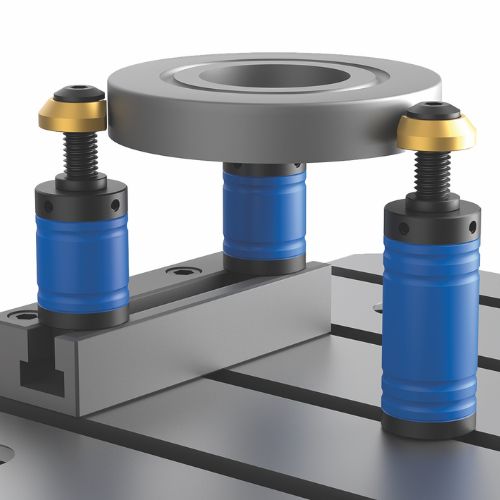

Dicha impresora 3D cuenta con una cámara que saca el oxígeno e inyecta argón, el cual esparce una capa de 50 micras de polvo de acero para después con un láser fundir el material y realizar la primera capa de la pieza y hacerlo así en repetidas ocasiones, hasta que se termina la pieza completa.

“Con la pieza impresa en 3D los operadores revisarán técnicas de medición y soldadura, que podrán adaptarse a su producción”, comentó Serna, quien aclaró que la idea futura de KATCON es darle un uso más productivo a dicha máquina: fabricar en serie algunos componentes que llevan los catalizadores, como lo son los brackets o sensores.

“Estamos empezando a trabajar con componentes impresos y estamos desarrollando diferentes pruebas de composición de material. También se trabaja en el acabado, así como en que la pieza tenga las mejores condiciones para el mercado y que pueda ser una cromada”, dijo el especialista de KATCON, quien agregó que la investigación de dicho proyecto tiene una duración de tres años, y por lo pronto estamos en la etapa del desarrollo de material, el siguiente paso será realizar pruebas y luego consolidar la validación.

Crean sus propias impresoras

De acuerdo a los señalado por Ciro A. Rodríguez, Director del Centro de Innovación en Diseño y Tecnología de ITESM, la impresión 3D está enlazada con la innovación, pues genera un impacto positivo en la industria y en los emprendedores en general, así como en los pequeños empresarios, pues con ella tienen la oportunidad de inspirarse y desarrollar nuevos productos e ingresar a nuevos mercados.

Lo más destacable del instituto es que jóvenes e ingenieros del mismo organismo han creado sus propias impresoras.

“Una de las máquinas que creamos es de proceso híbrido de micro extrusión y electro hilado, la cual se desarrolló para el sector médico. Con ello se pretende imprimir andamios que ayudan en la regeneración de tejidos celulares”, dijo al recalcar que no existe una máquina comercial de este tipo.

“Es la única en el país, además de otra que se desarrolló en el Politécnico de la Ciudad de México”, puntualizó Rodríguez.

Actualmente dicha máquina se encuentra en la segunda fase que consiste en la construcción de andamios de estructuras, y están a punto de ingresar a la tercera fase, que es probar los andamios con cultivo de células en animales.

Cabe señalar que el ITESM en Nuevo León cuenta con diversas impresoras para dar apoyo principalmente a los proyectos académicos de los estudiantes, así como a los emprendedores y algunas empresas que necesiten imprimir prototipos y que estén dispuestos a integrar en sus proyectos a los estudiantes del instituto académico.

Fabricante de impresoras

Hasta ahora hemos hablado de la impresión en tercera dimensión que se ha realizado con metales, sin embargo, una de las más comunes, y que mayor penetración de mercado tiene, es la especializada en piezas plásticas.

Una de las compañías que destaca en la producción de dicha maquinaria es Stratasys, la cual maneja veintidós modelos de impresoras, que se pueden separar en dos tecnologías; Polyjet, la cual usa resinas que se imprimen a través de cabezales de impresión y simulan plásticos, hule, transparentes, materiales con full color, esto permite imprimir prototipos de gran realismo que incluso simulan funciones de ergonomía; y la otra tecnología es FDM, la cual funciona por la extrusión de termoplásticos, la cual permite hacer prototipos funcionales e incluso piezas de uso final con materiales más resistentes y con gran precisión.

Dichas máquinas son elaboradas en Estados Unidos e Israel y comercializadas en México a través de canales de distribución.

Carlos Ramírez Mendoza, Territory Manager Mexico &Caribbean de Stratasys, dijo que hoy en día el uso más popular sigue siendo el prototipado. “Pero el uso por el que más empresas están recurriendo a nosotros es para herramentales de manufactura, por lo que tenemos empresas de distintos giros que se acercan a nosotros, ya sea para hacer prototipos o herramentales que les ayuden en el piso de producción o incluso para piezas finales de bajo volumen. La impresión en 3D de Stratasys tiene un impacto grande en tiempos y costos para sacar esas primeras piezas.”, explicó el directivo.

Beneficios

Optimización de tiempos, la capacidad de ingresar de forma temprana un producto al mercado, elaborar mecanismos complicados, avanzados y ligeros, pero, sobre todo, la reducción de costos y componentes son algunos de los beneficios de la utilización de la impresión 3D.

Mario Hernández, Socio Líder del segmento Immex de KPMG en México señaló que la impresión 3D está siendo utilizada en el área médica, pero sobre todo en la manufactura industrial, esto por sus bondades que permiten trabajar un molde en metal o en plástico.

“Yo creo que en un futuro cercano, como ha pasado con la mayoría de los productos que utilizamos hoy en día, el costo de las impresoras 3D se abaratará, y se volverá más accesible para los micro empresarios y para los usuarios en general”, dijo Hernández al recalcar que el rango de uso de las impresoras es ilimitado.

“Todo lo que te imaginas puede ser elaborado en 3D y eventualmente veremos que será accesible utilizarlo para uso doméstico o personal”, dijo al recalcar que esto no representará que se dejen de adquirir o de consumir los productos que existen en el mercado.

“Hace años tener una computadora o un celular era difícil de creer, pero hoy la tecnología está en nuestras manos, y a futuro no descartamos que cualquier usuario pueda adquirir una impresora 3D”, dijo el especialista de KPMG México.

Hernández señaló que los procesos y los mercados están cambiando de manera muy rápida, y si no se tiene la capacidad de adaptarse e implementar las nuevas tecnologías, una empresa puede quedarse fuera del mercado.

Por su parte, Osvaldo Hernández Gerente de Proyectos de Manufactura Avanzada del Centro de Ingeniería y Desarrollo Industrial CIDESI Nuevo León, destacó que dicho organismo ha trabajado con la industria del acero, siderúrgica y reparación de ornamentales de forja.

Hernández agregó que en el caso de plásticos, el CIDESI ha apoyado en las modificaciones al producto, como en carcasas, hasta validaciones de diseños para una empresa que desarrolla estampados y metalizados de ornato así como joyería, entre otras cosas de este tipo.

“En productos de plástico hemos tenido intenciones de participar con proyectos aún no declarados del nivel de Tier1. Nos han buscado para ciertos desarrollos de algunas carcasas que van en el interior del coche.

También para desarrollar un molde”, comentó el especialista, quien agregó que en términos llanos, la manufactura aditiva impacta de forma transversal a muchas áreas y de forma conjunta. “Lo que nos interesa, no es la máquina o la tecnología en sí, sino explorar varios tipos de manufactura aditiva y desarrollar soluciones para aplicaciones específica”.

El origen

A pesar de ser una tecnología emergente en México, en países como Alemania y Europa, la impresión 3D tiene más de 30 años de haberse iniciado.

La inventó Charles W. Hull, el cofundador y Director de Tecnología (CTO) de 3D Systems, uno de los dos gigantes actuales de la industria 3D.