Optimizando la soldadura láser

La iniciativa de soldadura limpia de Coherent (que ahora incluye al antiguo grupo industrial Rofin-Sinar), es un enfoque integrado para la soldadura por láser de fibra que ofrece hasta un 80% de reducción de salpicaduras, así como agrietamiento y porosidad mínimos. Además de mejorar la solidez del proceso, permite que algunos procesos de soldadura se realicen con un 40% menos de potencia láser. Los beneficios específicos de esta metodología para algunas de las aplicaciones que han sido un reto para los láseres de fibra, se resumen en la tabla del final:

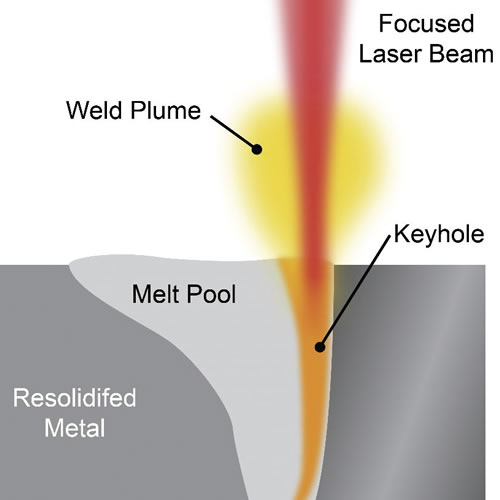

Para entender cómo la soldadura limpia logra estos objetivos, conviene revisar los fundamentos del proceso de soldadura. Como se muestra esquemáticamente en la figura 2, un láser enfocado funde los materiales, creando una incisión de metal vaporizado rodeado de material fundido, que queda atorado por la presión de vapor.

Este es un proceso muy dinámico, que puede volverse caótico fácilmente, especialmente cuando hay varios materiales con diferentes puntos de ebullición presentes en las aleaciones. Por ejemplo, los materiales con un punto de fusión más bajos pueden producir burbujas en el grupo de fusión, e introducir salpicaduras o reducir la porosidad de la línea de soldadura final.

El objetivo es crear y mantener una incisión y un grupo de fusión que no sean caóticos y turbulentos -esto produce resultados consistentes y superiores. De hecho, hay varias herramientas que se pueden emplear para controlar los diferentes parámetros del proceso, y por lo tanto optimizar un proceso de soldadura específico, y este es básicamente el enfoque de la soldadura limpia.

Nos hemos dado cuenta de que controlar la distribución precisa de la intensidad del láser (tanto lateral como en profundidad) sobre la pieza de trabajo es probablemente el factor más importante en la manipulación de la absorción de láser en la incisión, (y su posterior forma y temporal estabilidad) ya que las características de expansión de vapor están en equilibrio con la dinámica del grupo de fusión. Esto se debe a que la distribución de la intensidad del láser determina directamente el grado de temperatura en la pieza de trabajo y en el corte.

Tradicionalmente, los láseres de fibra han empleado una sola fibra de núcleo redondo, que básicamente ofrece un modo o un punto circular multimodo. Hoy en día hay varios métodos que ofrecen una distribución de la intensidad más compleja y no gaussiana. Estos avances van desde núcleos cuadrados (u otras formas) hasta fibras multinúcleo (como fibras que constan de dos núcleos concéntricos).

Se pueden utilizar varios enfoques de proceso para manipular o cambiar el tamaño, la forma y la posición del punto enfocado. Más allá de esto, la potencia efectiva que se envía a un punto específico en la superficie de la pieza de trabajo, y la velocidad a la que se envía, se puede alterar utilizando el mecanizado en rampa, la modulación láser y técnicas de movimiento de haz, tales como el bamboleo.

Para ver cómo se une todo esto para mejorar los resultados, examinaremos dos aplicaciones comunes de soldadura automotriz:

Soldadura de acero galvanizado sin huecos

La soldadura de acero galvanizado sin huecos ha sido un desafío para la soldadura láser en el pasado. Esto se debe a que el zinc se evapora primero, creando una presión de gas que puede apagar el acero fundido. Esto produce una línea de soldadura inconsistente, así como salpicaduras que deben limpiarse posteriormente, no sólo en la pieza sino también en las herramientas.

Este problema se solucionó en el pasado bien agujereando el material o bien añadiendo espacios entre las chapas metálicas, dejando suficiente espacio (0.1-0.5 mm. aprox) para que el zinc evaporado se ventilara de manera controlada hacia un lado, en lugar de hacia la parte superior del corte. Uno de los principales desafíos con este método es que es difícil mantener una pequeña brecha entre las chapas que tienen formas tridimensionales complejas, como las puertas de los automóviles. Es mucho más fácil crear sujeciones que sostengan las piezas de forma conjunta.

La solución de soldadura limpia es utilizar un láser de fibra especializada que produce un punto central de láser, además de un anillo circundante -un modo de anillo ajustable (ARM). La potencia del láser en el punto central y el anillo pueden controlarse de forma independiente. En este caso, el anillo es el principal responsable de realizar la soldadura, aunque divide el proceso en dos pasos distintos en una sola pasada de láser. En primer lugar, el primer borde interior del anillo precalienta la pieza de trabajo, mientras que la energía adicional necesaria para realizar la soldadura sale por el borde exterior del anillo. Dividiendo la energía láser suministrada en dos y extendiéndola sobre un área mayor produce un grupo de fusión más grande y reduce el grado de temperatura en el material, lo cual reduce las salpicaduras.

Al mismo tiempo, el punto central mantiene la incisión (a menor temperatura que en los bordes), que empuja los materiales fundidos hacia los lados. Esto permite que el gas de zinc se ventile fácilmente a través del centro sin producir salpicaduras, incluso cuando las piezas se mantienen unidas sin huecos.

Soldadura

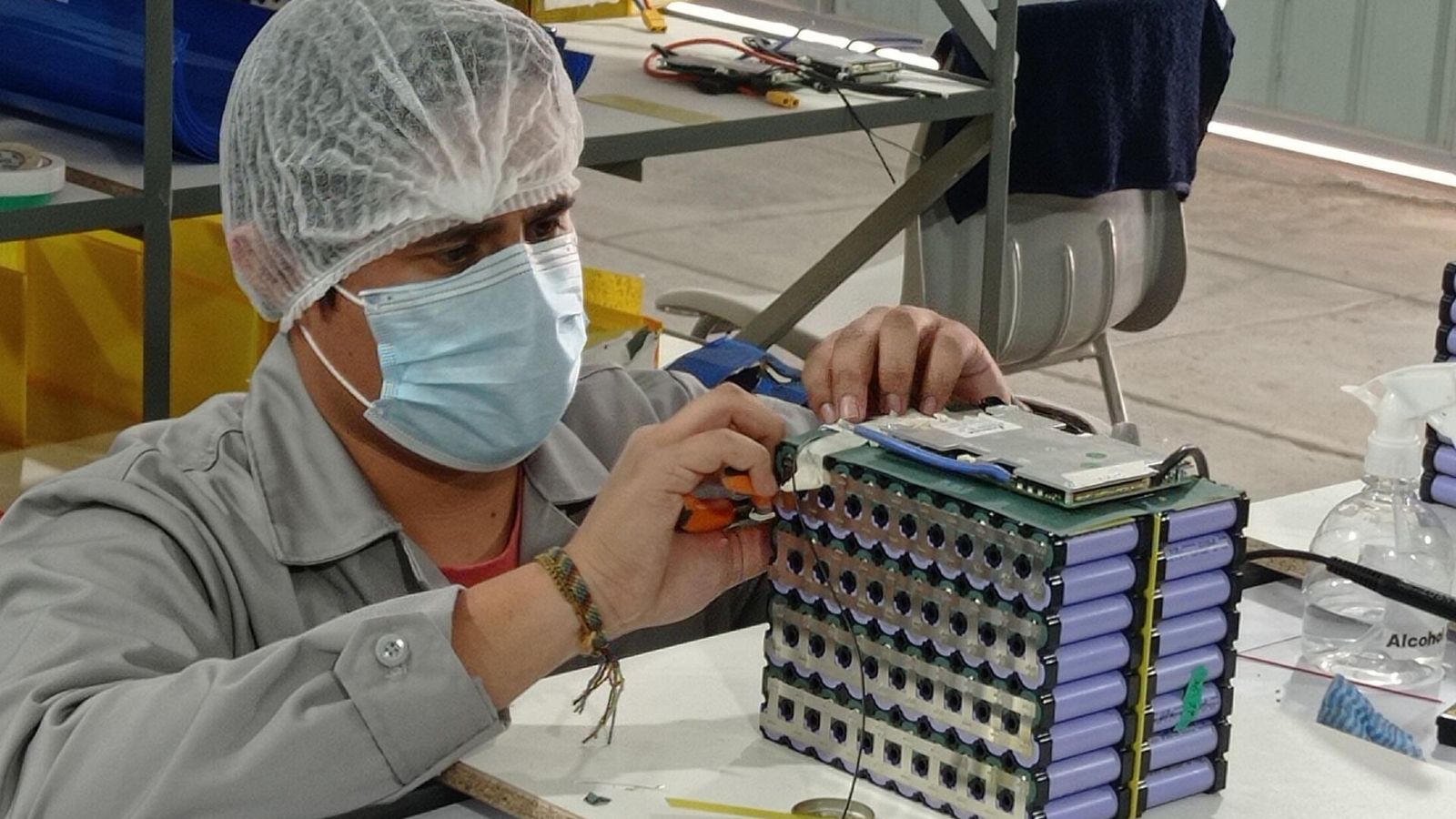

en las cubiertas

de baterías de aluminio

La soldadura de la cubierta de la batería es una aplicación desafiante porque debe lograr varios objetivos algo dispares. En primer lugar, la soldadura debe crear un sello hermético que evitará que la humedad entre en la batería (donde reaccionaría con el litio y podría causar una explosión). También la soldadura debe ser mecánicamente robusta para resistir el manejo, la vibración, o incluso una colisión, aunque el proceso de soldadura debe ser realizado con delicadeza. Específicamente, no puede provocar ninguna salpicadura, porque las partículas metálicas dentro del compartimiento de la batería podrían crear corrientes de fuga que podrían cortocircuitar el dispositivo.

La tecnología tradicional utilizada para las cubiertas de la batería es la soldadura láser de conducción. Este método satisface las exigencias de delicadeza -es decir, no produce salpicaduras - pero la profundidad de la soldadura es limitada y a veces la porosidad de la soldadura no es lo suficientemente baja como para evitar la entrada de humedad posterior. La soldadura de la incisión con láser de fibra tradicional proporciona la penetración adecuada, pero casi siempre produce algunas salpicaduras, así como porosidad.

La configuración de punto concéntrico del láser Coherent ARM proporciona una solución para esta aplicación. Aquí, el borde del haz calienta el aluminio lo suficiente como para aumentar la absorción de potencia de láser. Entonces, el centro del haz suministra suficiente energía para crear la incisión, que está estable debido al precalentamiento. Además, el lado exterior del haz de anillo mantiene la incisión durante el tiempo suficiente para permitir la fuga de gas. Esto hace que todo el proceso sea más estable, lo que da como resultado una profundidad de penetración consistente y prácticamente sin salpicaduras ni porosidad.

Conclusión

La soldadura limpia combina la experiencia de Coherent en diferentes áreas técnicas, incluyendo láser de fibra, óptica de enfoque, con el amplio conocimiento del proceso de soldadura y la capacidad de desarrollar aplicaciones in house. Esto le da a Coherent la habilidad única de gestionar como se aplica la energía láser en cualquier situación para maximizar la estabilidad y control de los procesos y obtener mejores resultados.

Arrendadora y Comercializadora XVR, S. de R.L. de C.V.

Distribuidor de Coherent en México