“Prácticamente surtimos a la industria en general, hacemos muchos artículos para la industria de los motores eléctricos, pero también trabajamos para todo lo que es transferencia de potencia, o sea transmisiones para los tractores de la industria agrícola, entre muchas otras cosas más. Tengo que resaltar podemos hacer piezas desde los 100 hasta los mil 200 kilos”, señaló Fernando Morales, Directivo de FA Foundry.

Con una planta de 20 mil metros cuadrados, FA Foundry cuenta con alrededor de 250 colaboradores, quienes gracias a un trabajo mutuo producen distintas clases de productos para las industrias, tal es el caso de la ferroviaria o agrícola.

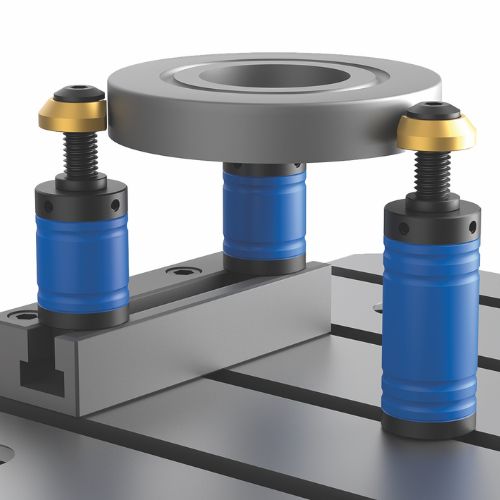

Válvulas, conexiones, carcasas de motores eléctricos, reductores de velocidad, maquinados, por mencionar algunos, son tan sólo ciertos ejemplos de la gama de artículos que la compañía regiomontana funde desde su planta.

Es a raíz de esta variedad de artículos, que la empresa exporta toda su producción al extranjero, principalmente a Estados Unidos. Sin embargo, es posible que algunos productos puedan llegar a Canadá, Sudamérica, Centroamérica o Europa de manera indirecta.

Por otra parte, para la fabricación de cada uno de sus productos, FA Foundry utiliza diversos insumos para llevarlos a cabo, como chatarra, arena silica y resinas.

Producción diversificada

La compañía mexicana inicia el proceso de producción de sus artículos al fundir la chatarra con una mezcla determinada, según al tipo de hierro que busca convertirse. Al mismo tiempo de este procedimiento, FA Foundry elabora los moldes a través de arena silica y resinas.

Posteriormente a la fabricación del molde, el cual se usa para la parte exterior de la pieza, la compañía neolonesa fabrica los corazones de la misma, artículos que conforman el núcleo interno de la pieza.

“Después de esto se ensambla el molde, se ponen los corazones dentro del mismo y se integra el metal dentro del molde y se cierra. En este paso le integramos pesas arriba para sostenerlo de alguna manera con la fuerza suficiente, con el objetivo de que el metal fundido no se salga”, detalló Morales.

Al concluir esta fase, FA Foundry deja reposar los productos dentro de su molde, para posteriormente desmoldarlos y dejarlos enfriar hasta que lleguen a unos 40 o 50 grados centígrados.

El proceso no termina aquí, ya que la empresa regiomontana envía los artículos a una máquina de limpieza, la cual trabaja por medio de granalla. Dicho procedimiento impulsa el material antes mencionado a través de pelets, con el fin de quitar toda la arena que se le quedó pegada a la pieza.

“Tras este paso, le damos el acabado a los productos de manera manual, le quitamos las rebabas y después se pintan, si el cliente lo desea, algunas veces los artículos pasan por pruebas hidrostáticas, si no es así, sólo se envían a los exámenes de ultrasonido y se mandan a embarque”, explicó Morales.

Gracias a este procedimiento de fundición, los productos de FA Foundry cuentan con una gran calidad, razón por la que tienen hoy en día la certificación ISO 9001.

“Nuestro valor agregado es la confiabilidad, somos confiables en nuestros tiempos de entrega, en la calidad, en el servicio mismo que brindamos”, expresó el directivo.

Grandes metas

Como parte de sus expectativas en los próximos cinco años, la empresa regiomontana contempla incrementar su producción hasta dos mil toneladas al mes, sin embargo esto planean conseguirlo acorde a las demandas del mercado.